Ausgangslage:

Prüfung der korrekten Lage von Kontakt-Pins in elektronischen Baugruppen

Auf elektronischen Baugruppen werden häufig zur Kontaktierung mit anderen Baugruppen Stecksysteme verwendet, die eine bestimmte Anzahl von Pins aufweisen. Diese Pins müssen in einem bestimmten Rastermaas stehen, da ansonsten die Steckverbindung nicht möglich ist. Folgende Probleme bei der Baugruppen Produktion stehen an:

- Kontakt-Pins befinden sich nicht in der richtigen Höhe

- Kontakt-Pins befinden sich nicht im erforderlichen Rastermaas oder fehlen ganz

- Kontakt-Pins sind verbogen

Aus diesen Gründen ist es erforderlich in der Qualitätssicherung, dass die Position der Pins auf der Baugruppe genau überprüft werden. Die manuelle Überprüfung dieser Pin-Positionen ist sehr zeitaufwändig und oft eingesetzte Prüfung mit 2D-Kameras nicht zielführend, da diese nur die horizontale Position, nicht aber die Höhe der Pins erfassen können.

Kritische Punkte dieser Anwendung

Die Herausforderung der Vermessung mit Laser Linienscannern besteht darin, dass die Kontakt-Pins sehr dünn sind und damit eine sehr geringe reflektierende Fläche aufweisen. Insbesondere die Spitze der Pins sind nicht flach sondern als Spitze geformt, sodass die reflektierende Fläche sehr klein ist, wenig Licht zurück wirft und die Messung ungenau wird.

Lösung von QuellTech

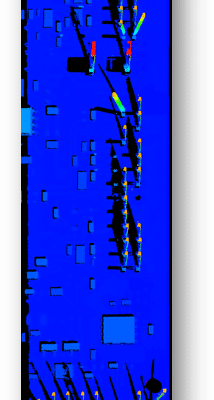

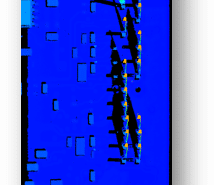

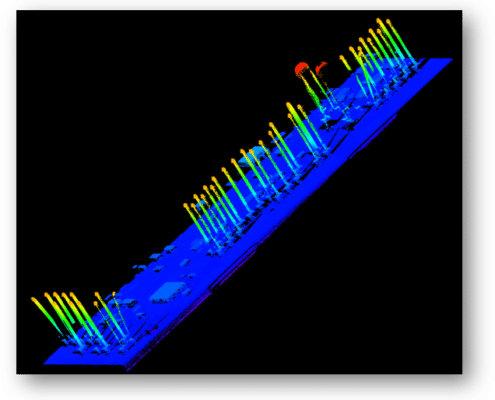

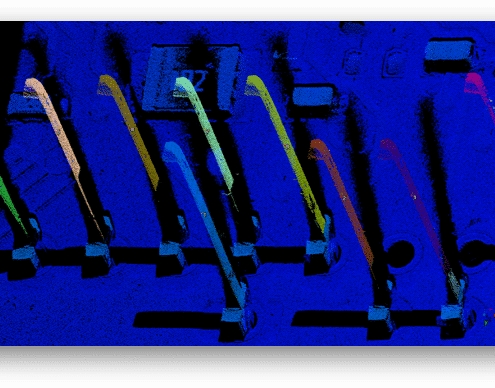

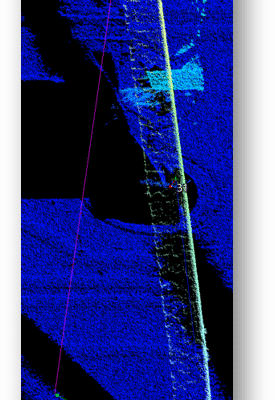

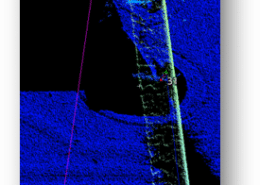

Damit diese Anzahl der reflektierten Pixel eines Pins erhöht wird, setzte QuellTech einen Laserlinien Scanner Q5 in einem Winkel von 45 Grad zur Oberfläche ein, damit die Pins in ihrer gesamten Länge erfasst werden können.

Das unsichere Reflexionsverhalten der Pinspitzen wurde mit folgendem QuellTech Lösungsansatz kompensiert: Mit einer 45 Grad Winkelstellung des Scanners wurde die komplette Seitenfläche der Pins als 3D-Punktewolke aufgenommen und somit die Anzahl der Pixel deutlich erhöht. Weiterhin konnte mit diesem technischen Konzept auch die Winkelhaltigkeit der Kontakt-Pins zur Leiterplatte gemessen werden, ebenso konnte die Geradheit- und die Höhe der Pins durch dieses Messverfahren bestimmt werden.

In der Produktionsanlage, wurde eine präzise Linearachse eingesetzt, die den Pinbereich auf der Leiterplatte abfährt, dabei wurden die Positionswerte direkt in den QuellTech Q5 Laserscanner eingekoppelt. Der QuellTech Laser Scanner gibt Profile aus, die dann mit Hilfe der Encoder-Positionswerte, maßstabsgetreu zusammengesetzt werden zu einer Punktewolke. Diese Punktewolke wird dann in der Quelltech 3D-Vision Software mit bestimmten hinterlegten Toleranzfeldern verglichen. Sowie die Toleranzfelder bei den Pins nicht übereinstimmen wird das Bauteil als NIO an die SPS gemeldet und ausgeschleust.

Vorteil für den Kunden

Mit dieser Vorgehensweise ließ sich eine schnelle und zuverlässige 100% – Prüfung für Pin-Position, Geradheit und Höhe der Pins beim Kunden einrichten. Durch die automatisierte Prüfung der Pin Maßhaltigkeit mit dem Ergebnis von sicheren Steckverbindungen, konnte die Qualität der Baugruppenproduktion dauerhaft verbessert werden.

QuellTech

QuellTech QuellTech

QuellTech