Schweißnahtkontrolle

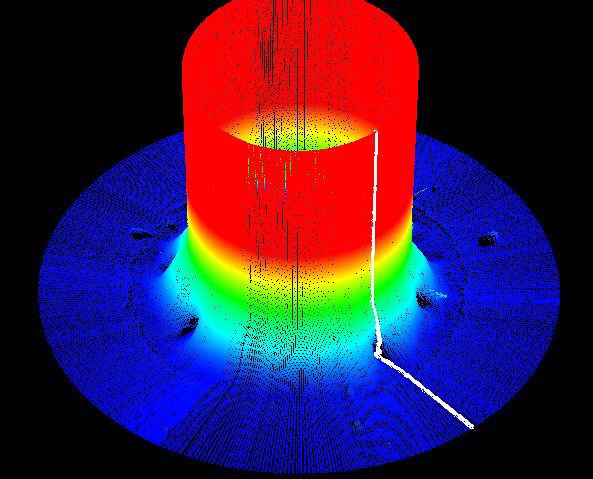

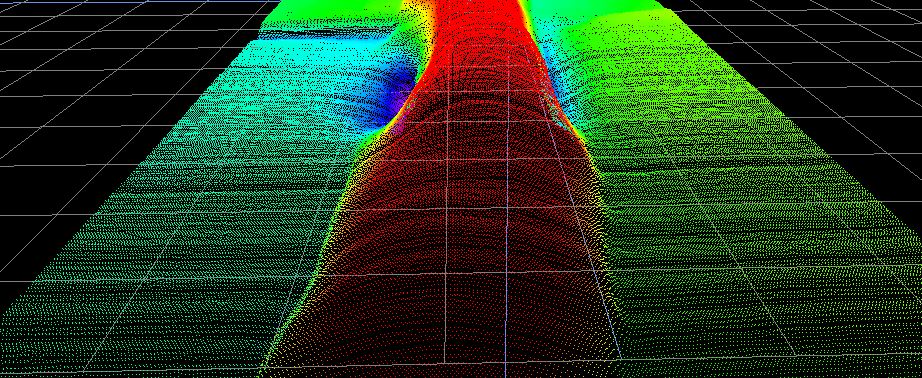

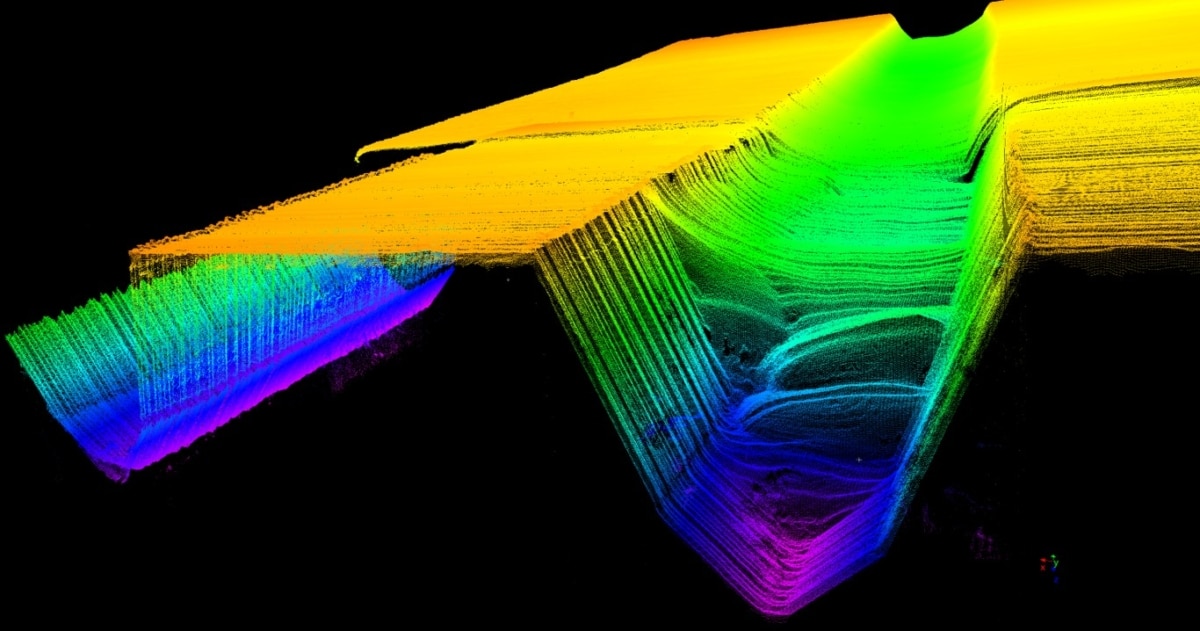

Bei der Schweißnahtkontrolle wird die Schweißnaht nach dem Schweißprozess einer optischen Prüfung unterzogen. Diese Prüfung kann räumlich und zeitlich, direkt hinter dem Schweißprozess erfolgen (inline). Dabei tastet ein 3D Laserscanner die Oberfläche der Schweißnaht und der Ränder ab. Dabei vergleicht eine Software kontinuierlich, ob die Schweißnaht innerhalb eines Toleranzschlauches liegt und prüft automatisch auf Schweißfehler.

Definition und Bedeutung Schweißnahtkontrolle

Eine Schweißnahtkontrolle soll sicherstellen, dass die Schweißnaht in der Qualität so ausgeführt ist, dass diese die erforderliche Festigkeit der Verbindung erreicht. Die Schweißnahtkontrolle ist eine wichtige Prüfung, um die Festigkeit der Verbindung zweier Bauteile zu beurteilen, abzusichern und dokumentieren zu können. Eine Schwachstelle einer Schweißnaht kann zum Bruch und zu schwerwiegenden Folgen im Gebrauch der Teile führen.