Laser Scanner Einsatz zur präventiven Instandhaltung im Bergbau

Bergbau Maschinen unterliegen einem erheblichen Verschleiß. Daher ist eine präventive Instandhaltung wichtig um ungeplanten Maschinenstillstand zu vermeiden.

Der Bergbau gewinnt im Zeitalter der zunehmenden Nachfrage and Erzen und seltenen Erden wachswende Bedeutung. Es gibt Schätzungen, dass zur Erreichung der Ziele der Elektromobilität allein für Kupfer eine Steigerung der Ausbeute um 7.000% des Erzes erforderlich wird.

Problem: Maschinenausfall

Da Maschinen im Tagebergbau starkem Verschleiß ausgesetzt sind, bedeuten ungeplante Ausfälle erhebliche Kosten durch lange Wartezeiten für Ersatzteilbeschaffung und Reparatur.

Um die Ausfallzeiten durch ungeplante Reparaturen zu minimieren, kann die vorausschauende Wartung eingesetzt werden. Dabei werden die wichtigsten Verschleißteile ständig vermessen und damit der Grad der Abnutzung berechnet. Aus diesen Daten kann ein Wartungstermin berechnet und geplant werden. Somit stehen dann Ersatzteile und Wartungspersonal in einem koordinierten Prozess zu Verfügung.

Neuer Lösungsansatz: 3D Laser Scanner messen den Verschleiß

Beispiel 1: Förderbänder

In großen Tagebaubergwerken werden Förderbänder mit teilweise 10-20 km Länge eingesetzt. Diese Förderbänder bestehen aus vulkanisiertem Gummi mit Stahleinlagen. Das Fördergut besteht teilweise aus spitzen und scharfkantigen Steinen, die aus einem Turm mit einer gewissen Fallhöhe auf das Förderband fallen. Dabei kommt es vor, dass diese Steine das Förderband durchschneiden und ein Riss entsteht. Wenn dieser Riss nicht bemerkt und repariert wird, kann er sich durch die auf das Band wirkenden Kräfte ausweiten und irgendwann das Band komplett auftrennen. Da die Anlage eine Zeitlang weiterläuft, staut sich dann das Gestein zu einem Berg auf und die Anlage muss dann ungeplant stillstehen. Das bedeutet häufig, daß die nachgeschalteten Verabeitungsprozesse ebenfalls stillstehen. Eine solche Havarie ist mit hohen Kosten verbunden.

LÖSUNG: Inline Überwachung der Bergbau Förderbänder mit QuellTech Linien Laser

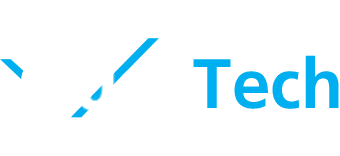

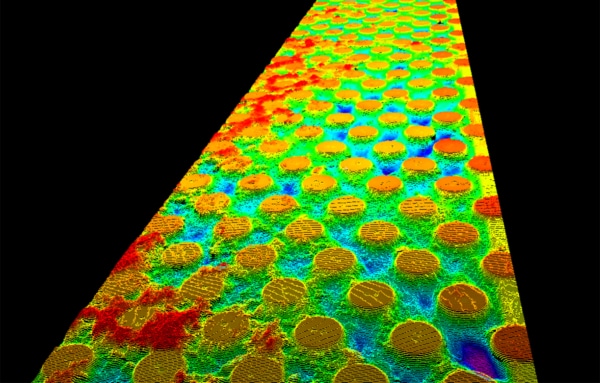

Zur berührungslosen Detektion von Rissen kommen 3D Laser Linien Sensoren von Quelltech zum Einsatz. Dabei projezieren die Sensoren eine Laserlinie senkrecht zur Bewegungsrichtung des Transportbandes auf die Unterseite an der Stelle, an der das Gestein auf das Band fällt. Durschneidet ein Stein dabei das Band, so wird diese Oberflächenveränderung in 3D durch den Sensor wahrgenommen und es aufgezeichnet. Je nach Größe des Defekts wird ein Alarm ausgelöst und die Anlage ggf. kontrolliert heruntergefahren und sofort repariert. An einer anderen Stelle wird die Oberfläche des Transportbandes mit QuellTech 3D Laser Linien Sensoren auf Verschleiß gemessen. Da an dieser Stelle das Band ohne Transportgut läuft und gereinigt ist, kann die Banddicke und allmählich einsetzender Verschleiß auf einzelnen Stellen gemessen werden. Da der Fehlerort ebenfalls aufgezeichnet wird, kann eine Reparatur in Rahmen einer vorausschauenden Wartung genau an den gefundenen Stellen duchgeführt werden. Damit läßt sich die Lebensdauer eines Transportbandes kontrolliert verlängern. Der Einsatz von hochrobusten Transportbändern, die zum Teil um den Faktor 10 teurer sind, läßt sich damit vermeiden.

Neuer Lösungsansatz: 3D Laser Scanner messen den Verschleiß

Beispiel 2: Steinzerkleinerungsmaschinen

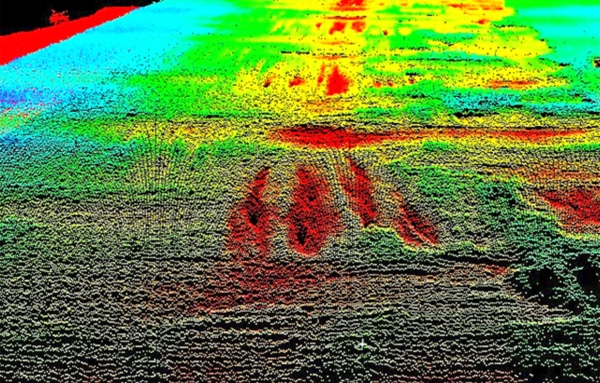

Im Prozess des Erzabbaus fallen größere oder kleinere Gesteinsbocken an. Um das Gestein oder Erz auf Förderbändern transportieren zu können und später weiter verarbeiten zu können, muß es zerkleinert werden. Dabei gibt es verschiedene Maschinen, die Gestein zerkleinern. Zum einen gibt es große Trommeln, in deren Inneren Stahlkugeln durch die Drehung der Trommel das Gestein mithilfe der Schwerkraft zerkleinern. Wesentlich effizienter sind sogenannte Hochdruck-Zerkleinerungs-Maschinen. Diese nutzen 2 gegenläufige große Walzen, die auf ihrem Umfang gewisse Stollen oder wellenförmige Strukturen aufweisen, die das Gestein in den engen Spalt zwischen den Walzen hineinziehen. Dabei zerkleinert sich das Gestein durch den Druck von Gesteinsbrocken an sich selbst. Dennoch nutzen sich die Oberflächenstrukturen dieser Walzen erheblich ab. Diese Abnutzung kann zu einer Unbrauchbarkeit der Walze führen.

LÖSUNG: Inline Überwachung Walzenoberfläche mit QuellTech Linien Laser

Die Lebensdauer einer Walze hängt von Faktoren wie der Art des Gesteins, der Betriebszeit und anderen Faktoren ab. Bisher wurde der Verschleiß der Walzenoberfläche aufwendig manuell gemessen. Mit QuellTech 3D Linien Laser kann nun eine kontinuierliche Überwachung des Verschleißzustandes der Walzen gemessen werden. Dazu wird auf die Walzenoberfläche durch den Sensor eine Laserline projeziert. Durch das Triangulationsverfahren wird die diffuse Reflektion dieser Laserline auf einem Bildaufnahme-Chip in 3D Information umgesetzt. Somit wird eine drei-dimensionale Punktewolke der gesamten Walzenoberfläche erzeugt. Diese Punktewolke wird mit der Punktewolke des Neuzustandes der Walze verglichen und ermöglicht eine Aussage zum Verschleißzustand und eine Berechnung der weiteren Prognose bis zum Austausch der Rolle.

Vorteile der QuellTech Lösung für den Bergbau

- 3D-Darstellung bietet einen Überblick über den Verschleißzustand über die gesamte Oberfläche

- Stetige Prüfung des Verschleißzustandes erlaubt die Planung für eine vorausschauende Planung.

- Qualitätssicherung durch frühzeitigen Alarm bei schweren Fehlern, ein Anlagen Nothalt verhindert schwerwiegende Schäden

- Eine genaue Lokalisation von Defekten ermöglicht eine schnelle Reparatur, zeitaufwändiges Suchen entfällt

- Höhere Produktivität durch weniger ungeplante Ausfallzeiten

- Kosteneinsparung durch vorausschauende Wartung

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen

Keramikpartikel für den Wärmetransfer

Keramikpartikel für den Wärmetransfer