Inline 3D-Vermessung von Schleifscheiben zur Qualitätssicherung

Ausgangslage:

Ein Hersteller von Schleifscheiben möchte in seiner Produktion ein Inline Qualitätssicherungs-System einführen. 100% der produzierten Schleifscheiben sollen überprüft werden.

Bisher wurden diese Prüfungen nur in Stichproben, manuell und mit taktilen Messverfahren zeitaufwändig durchgeführt.

Kritische Punkte dieser Anwendung:

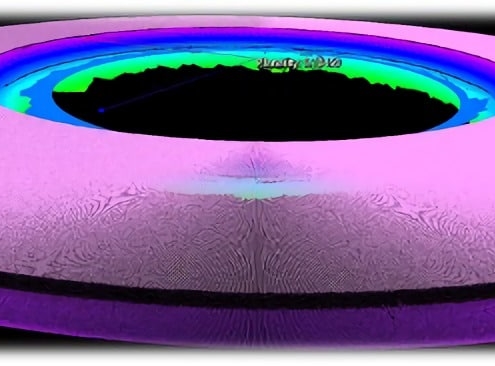

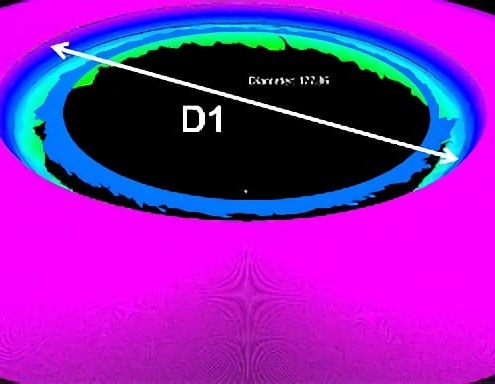

100% der Produkte inline zu prüfen auf: Rundlauf, Seitenschlag, Höhenschlag, Dicke, Durchmesser, Ebenheit und Oberflächendefekte, erfordert sehr kurze Zykluszeiten, damit sich der Produktionsprozess nicht verlangsamt. Durch die engen zeitlichen Vorgaben, kommt daher nur ein berührungsloses Messverfahren in Frage. Um diese genannten Eigenschaften zu prüfen, müssen die beiden Seitenflächen und die äußere Fläche des Umfangs der Schleifscheibe präzise vermessen werden.

Alle Flächen sollen erfasst werden, um vorhandene Oberflächendefekte wie z.B. Ausbrüche zu detektieren. Des Weiteren soll die Ebenheit der Seitenflächen gemessen werden zur Vermeidung von Seitenschlag.

Lösung von QuellTech:

QuellTech erarbeitete eine Lösung, die aus drei Q6 Laser Linien-Triangulations-Scannen besteht.

Jeweils ein Q6 Laser Scanner überstreicht eine Seitenfläche der Schleifscheiben. Dabei sind die Laser Scanner so angeordnet, dass sich die beiden Laserlinien genau gegenüber stehen, um eine präzise Dickenmessung zu ermöglichen. Ein dritter Laser Scanner, bestreicht den äußeren Umfang der Scheibe und kann somit den Durchmesser, sowie den Höhenschlag vermessen. Alle 3 Laser Scanner werden gleichzeitig mit Encoder-Signalen der Drehachse versorgt und damit auch synchron getriggert. Durch das Trigger Signal, ist es möglich, den Fehlerort auf der Schleifscheibe genau anzuzeigen. Die Vermessung dieser Flächen, erfolgt mit einer Präzision von ca. 30 µ m und erfasst dabei eine Punktewolke mit mehreren Millionen Messpunkten.

Die QuellTech 3D-Software Lösung prüft die Messdaten gegen mehrere Toleranzfelder und stellt einen Ergebnis-Bildschirm zur Verfügung , mit Datensatz der Messdaten von: Rundlauf, Höhenschlag, Seitenschlag, Dicke und Oberflächenfehler, mit der Beurteilung IO oder NIO aus. Zusätzlich werden diese Daten an die SPS weitergeleitet, um die Ausschleusung von NIO -Schleifscheiben anzusteuern.

Siehe auch: Schichtdickenmessung / Oberflächenprüfung / Ebenheit messen mit Quelltech.

Vorteil für den Kunden und Anwender:

Können QuellTech Laser Scanner Ihre Messaufgabe lösen?

Wir führen für Sie gerne eine erste Testmessung durch, geben Ihnen eine Einschätzung der Machbarkeit und betreuen Sie technisch und vertrieblich in der weiteren Vorgehensweise.

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen

Keramikpartikel für den Wärmetransfer

Keramikpartikel für den Wärmetransfer