Ausgangslage:

Automatisierte Qualitätssicherung bei der Pipeline Herstellung in der Öl und Gas Industrie

Der Markt für Pipline Herstellung soll zwischen 2020 und 2025 um 4% wachsen. Das Pipelinenetz wird parallel zur Nachfrage nach Gas wachsen.

Schon bei der Herstellung von Pipelines kommt es ganz wesentlich an auf die Qualitätskontrolle der Pipelines an und dieses setzt sich fort bei der Verlegung der Röhren zu einer Pipeline. Dort gibt es eine Vielzahl von Prozessen, die die Lebensdauer einer Pipeline beeinflussen können, wie z.B. das Schweißen der Verbindungen, das Beschichten und Cladding.

Weiterhin sind die vorbereitenden Maßnahmen für das präzise Zusammenfügen der einzelnen Rohrsegmente wichtig. Derzeit noch sind überwiegend noch manuelle Prüfprozesse im Einsatz.

Kritische Punkte dieser Anwendung

Die manuellen Prüfprozesse bei der Pipeline Herstellung- und Verlegung sind zeit- und personalintensiv und unterliegen häufig Qualitätsschwankungen. Einige Merkmale können manuell nur mit großem Aufwand erfasst werden wie z.B. die Überprüfung einer Wurzelnaht im Inneren einer Pipeline. Vor dem Zusammenschweißen der einzelnen Röhren muss zuvor die Anarbeitung der Stirnseiten der Rohre geprüft werden (Bevel- Inspection), oder es soll die Rauigkeit von sandgestrahlten Oberflächen in der Umgebung einer Wurzelnaht vermessen werden.

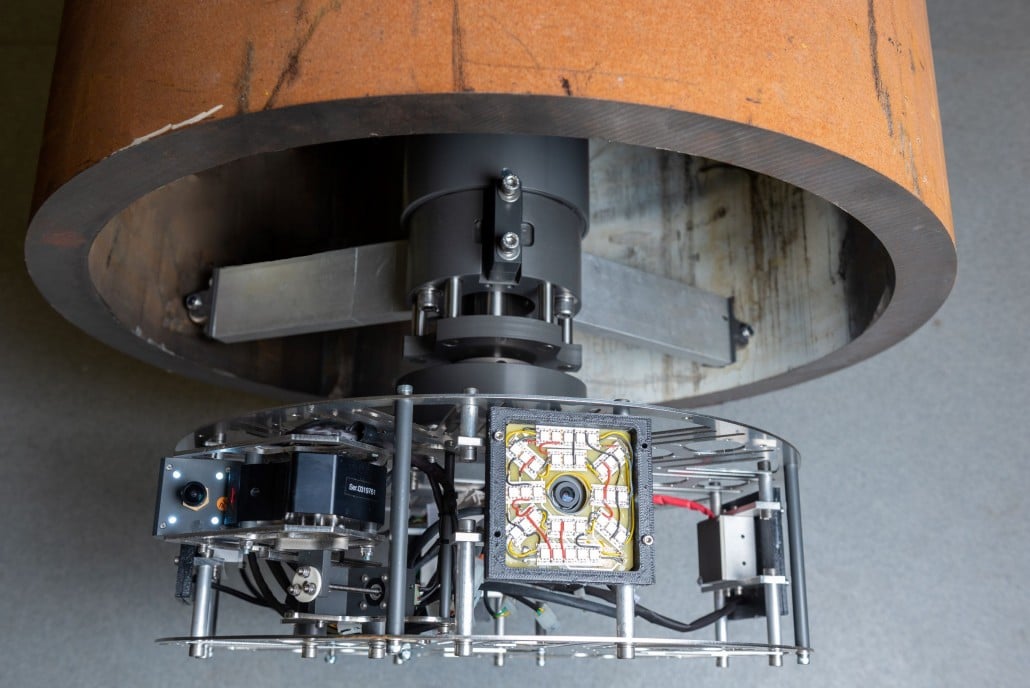

Lösung von QuellTech

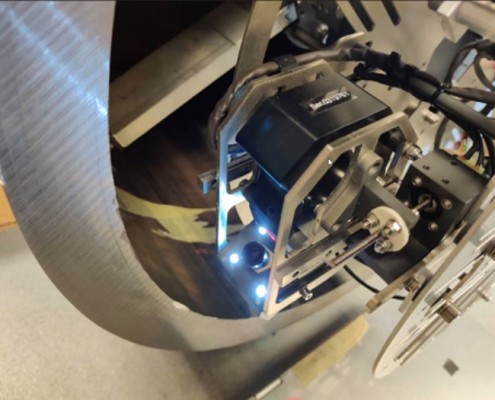

Das robuste Lasermessgerät der QuellTech GmbH ermöglicht die Implementierung berührungsloser Hochgeschwindigkeitsprüfverfahren in einem vollautomatischen Lauf. Schweißnähte können zu 100% optisch überprüft werden, um eine visuelle Aufzeichnung zu erhalten. Diese umfasst die parametrische Fehlerhervorhebung für automatische Pass / Fail-Ergebnisse mit Live- und Post-Weld-Messung für Schweißfehlerkriterien, HiLo und Wiedereintrittswinkel.

Rohrendschrägen können vollständig inspiziert werden, während gleichzeitig die Ovalität gemessen wird. Dadurch werden eine Anpassungssequenzierung und eine externe Hilo-Analyse erstellt, um Zeit und Ausschuss zu reduzieren und die Integrität der Schweißnähte zu verbessern. Diese Informationen werden mit dem internen Schweißscan als vollständiges Datenpaket für jede Schweißnaht kombiniert.

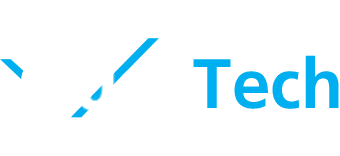

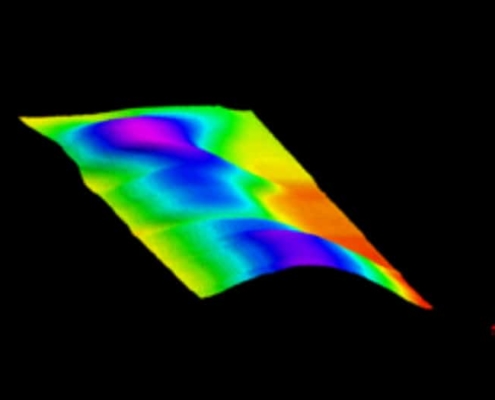

Die für diese Aufgaben verwendete QuellTech-Lasersensorfamilie Q4 oder Q5 ist im Allgemeinen an einem Arm einer Rotationsachse montiert, um entlang des gesamten 360 ° -Winkels der Innenfläche in einer Folge von Streifen zu scannen. Die Q4-Sensoren können auch verwendet werden, um die Schweißnahtverfolgung selbst zu steuern, um eine schnelle Einrichtung und Benutzerfreundlichkeit zu gewährleisten. Selbst während eines Projekts zeigen Reichweite und Umfang des Sensors der Q-Serie die Vorteile eines modularen Systems zur schnellen Anpassung an Projektanforderungen, bei denen das kleinste System eine schnelle Analyse von Rohren mit einer Größe von nur 105 mm ermöglicht. Der geringe Stromverbrauch mit Standard-Kommunikationsprotokollen ermöglicht es batteriebetriebenen Systemen, drahtlose Daten zur Überprüfung und Cloud-Sicherung an andere Systeme zu übertragen.

Siehe auch: Schweißnahtführung / Schweißnahtkontrolle / Schichtdickenmessung / Oberflächenprüfung.

Vorteil für den Kunden

Schnellere Prüfzyklen durch die Automatisierung und erhöhte Produktivität. Hohe und gleichbleibende Qualität der Messergebnisse. Es können 100% einer Pipelineinnfläche geprüft werden. Sowohl als Ergänzung als auch teilweise Substitution der kostenintensiven Ultraschallanlagen, kann die berührungslose Lasermesstechnik von QuellTech sinnvoll eingesetzt werden.

Diese Pipline Lösung wurde implementiert durch unserem System Integrator “The Validation Centre” (TVC) LTD in Zusammenarbeit mit QuellTech GmbH:

The Validation Centre (TVC) Limited

Mr. Chris Cathles

Unit 15

Brinell Way

Harfreys Industrial Estate

Great Yarmouth

Norfolk, NR31 0LU

QuellTech

QuellTech